- English

- 简体中文

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

Faktorer, der påvirker plastisk krympningshastighed og modifikationsmetoder

2025-06-03

Faktorer, der påvirker krympningshastighed

1.materialets indflydelse:

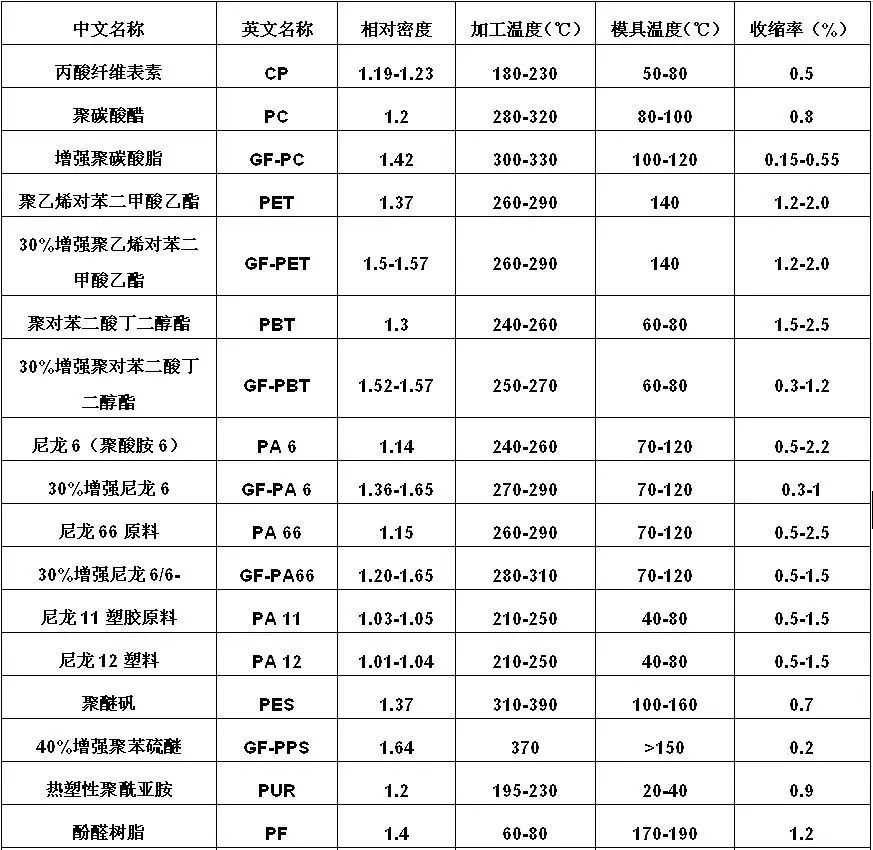

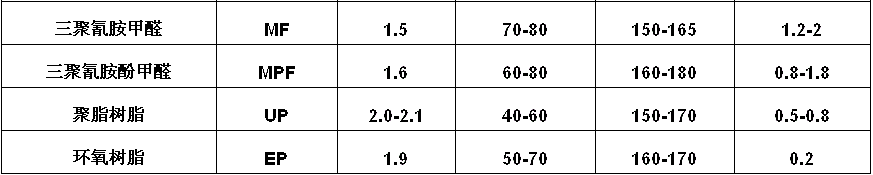

(1) Materialetype: Forskellige plasttyper har forskellige krympningshastigheder (se tabel 1).

Fra tabel 1 kan det ses, at blandt termoplastik har 40%glasfiberforstærket PP'er den laveste krympningshastighed (0,2%), mens epoxyharpiks blandt termoter har den laveste krympningshastighed (0,2%). Fluoroplastik har den højeste krympningshastighed og når op til ca. 6%; efterfulgt af polyethylen med lav densitet (LDPE) med en maksimal krympningshastighed på 5%.

(2) Materiel krystallinitet: For det samme materiale resulterer lavere krystallinitet i en mindre krympningshastighed. Blandt forskellige påvirkningsfaktorer har graden af harpikskrystallinitet den mest betydningsfulde indflydelse på krympning.

(3) Materiel molekylvægt: For det samme materiale fører en højere molekylvægt til en mindre krympningshastighed. Harpikser med den samme molekylvægt, men bedre strømningsevne udviser krympning af lavere støbning.

(4) Materiel modifikation: Tilføjelse af andre harpikser, elastomerer eller fyldstoffer til basisharpiksen reducerer sin krympningshastighed i forskellige grader. Forskelle i krympningshastighed på harpiks påvirker i høj grad den dimensionelle nøjagtighed af dele under smeltebehandling. For at producere plastiske dele med høj præcision skal harpikser med lave krympningshastigheder anvendes. For eksempel har PP-harpiks en krympningshastighed på 1,8%–2,5%, og dens krympning øges med faldende molekylvægt, hvilket gør det vanskeligt at producere PP-dele med høj præcision.

2. Måling Process Indflydelse:

(1) Med konstant støbetemperatur mindsker stigende injektionstryk svind.

(2) Forøgelse af holdningstryk reducerer krympningen.

(3) At hæve smeltetemperaturen reducerer krympningen lidt.

(4) Højere formtemperatur øger krympningen.

(5) længere holdningstid reducerer krympningen (krympning påvirkes ikke efter gate -størkning).

(6) Længere in-formkølingstid reducerer krympningen.

(7) Højere injektionshastighed har en tendens til at øge krympningen lidt (mindre effekt).

(8) støbningskrympning er stor, efter-rinkage er lille; Post-krinkage er betydelig i løbet af de første to dage og stabiliseres efter cirka en uge.

3. Del struktur indflydelse:

(1) Tykvæggede dele har højere krympning end tyndvæggede dele.

(2) Dele med indsatser har lavere krympning end dele uden indsatser.

(3) Dele med komplekse former har lavere krympning end enkle formede dele.

(4) Krympning i længderetningen er mindre end krympning i tykkelsesretningen.

(5) Interne huller udviser høj krympning, mens eksterne funktioner udviser lav krympning.

4. Mold Structure Influence:

(1) Større portstørrelse mindsker krympningen.

(2) Krympning vinkelret på portretningen reduceres, krympning parallelt med portretningen øges.

(3) Områder længere væk fra porten har lavere krympning end områder nær porten.

(4) Sektioner af den del, der er begrænset af formen, udviser lavere krympning, ubegrænsede sektioner udviser højere krympning.

Ændringsmetoder til at reducere plastikkrympehastighed

1.Fiberfyldning:

Fibre inkluderer forskellige uorganiske og organiske fibre. At tage glasfiber som et eksempel på at tilføje 35% glasfiber til PP -harpiks kan reducere sin krympningshastighed fra 1,8% (ufyldt) til 0,5%. Lange glasfiberforstærket plast, der er udviklet i de senere år, giver fordele ved krympekontrol, hvilket udviser lave og konsistente krympningshastigheder i både langsgående og tværgående retninger.

2.Inorganisk fyldstoffyldning:

Uorganiske fyldstoffer inkluderer talkum, calciumcarbonat, bariumsulfat, glimmerpulver, wollastonit og montmorillonit osv. Fyldningstypen, form, partikelstørrelse og overfladebehandlingsniveau påvirker alt sammen dens effektivitet til at modificere harposens krympningshastighed.

(1) Påfyldningsform: fyldstoffer i forskellige former påvirker krympningsreduktion forskelligt, med effektivitetsordren er: flake> nållignende> granulær> sfærisk. For eksempel reducerer flaky montmorillonit og glimmer signifikant sammensat krympning.

(2) Fyldstofpartikelstørrelse: For det samme fyldstof har mindre partikelstørrelser en større effekt på at reducere krympningen. F.eks. I talkfyldt PP (20% Talc + 8% POE), når talkumpartikelstørrelse stiger fra 1250 mesh til 5000 mesh, falder krympningshastigheden fra 1,05% til 0,8%.

(3) Fyldstofbehandling: Overfladebehandling af fyldstoffet forbedrer dens krympningsreducerende virkning. For eksempel viser ABS fyldt med 10% talkum en krympningsreduktion fra 0,48% til 0,42%, når talkummet behandles med aluminatkoblingsmiddel.

(4) Fyldstofbelastning: For det samme fyldning resulterer højere belastning i en større reduktion i krympningshastigheden.

3. Reducerende krystallinitet:

(1) Tilsætning af krystallisationsreducerende midler: ofte anvendte er små molekyleforbindelser, der forstyrrer molekylær regelmæssighed og hindrer molekylær bevægelse i smeltetilstand, hvilket reducerer krystalliniteten.

(2) Tilføjelse af andre harpikser: Blanding af små mængder LDPE eller HDPE til PP kan forstyrre dens krystallisation under behandlingen. Ikke-krystallinske harpikser som PS, ABS, PMMA eller PC kan også tilsættes.

4. Tilfælde af elastomerer:

Elastomerer som POE, EPDM og SBS kan tilsættes. Når elastomerindhold er under 5%, er deres virkning på at reducere PP -krympning ens. Over 5% indhold er effektiviteten forskellig efter type, hvor krympningsreduktionsordren er: POE> EPDM> SBS (i overensstemmelse med deres hårde virkning på PP). Kombination af uorganiske fyldstoffer og elastomerer i PP giver bedre krympningsreduktion.

5. Kemisk podningsmodifikation:

Graftmodifikation af PP kan reducere dens krystallinitet og derved opnå en lavere krympningshastighed.