- English

- 简体中文

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

Leading the Future of Manufacturing: En analyse fra Visa om, hvordan PEEK og PEI (ULTEM) omformer landskabet for industriel 3D-printning

2025-11-03

I traditionel opfattelse kan 3D-print stadig være tæt forbundet med prototypevalidering og konceptuelle modeller. Men med de hurtige fremskridt inden for materialevidenskab, gennemgår 3D-print i industriel kvalitet en dybtgående transformation - det er ikke længere blot et værktøj til "hurtig prototyping", men har udviklet sig til en kraftfuld motor til "direkte digital fremstilling." I denne transformation spiller top-tier specialiseret ingeniørplast såsom Polyetheretherketon (PEEK) og Polyetherimid (PEI, mærkenavn ULTEM) en uerstattelig og kritisk rolle.

Som en erfaren serviceudbyder inden for højtydende ingeniørplast, Shanghai Visa Plastics S&T CO., LTD. overvåger og fremmer løbende anvendelsen og udviklingen af disse avancerede materialer i additiv fremstilling. Vi mener, at den dybe integration af PEEK og PEI åbner op for hidtil usete design- og fremstillingsmuligheder for avancerede industrier såsom rumfart, sundhedspleje og elektronik.

I. Pushing the Boundaries of Performance: Hvorfor PEEK og PEI?

Industriel 3D-printning stiller ekstremt strenge krav til materialer, der kræver, at de ikke kun tilpasser sig printprocessen, men også har mekaniske, termiske og kemiske egenskaber, der er robuste nok til at modstå barske arbejdsforhold efter udskrivning.

PEEK: Allrounderen på toppen af pyramiden

Enestående modstandsdygtighed over for høje temperaturer: Med en kontinuerlig driftstemperatur på op til 260°C kan den modstå høje temperaturmiljøer i rumfarts- og bilmotorrum.

Bemærkelsesværdig mekanisk styrke: Dets styrke-til-vægt-forhold overstiger langt det for mange metalmaterialer, hvilket gør det til et ideelt valg til lette applikationer.

Fremragende kemisk resistens og iboende flammehæmning.

Enestående biokompatibilitet: Gør den særdeles velegnet til 3D-print af medicinske implantater (f.eks. knogleudskiftninger).

PEI (ULTEM): Den pålidelige søjle for sikkerhed og stabilitet

Høj styrke og stivhed: Bevarer fremragende mekaniske egenskaber selv ved høje temperaturer.

Iboende høj flammehæmning (UL94 V-0) med lav røgemission, hvilket gør det til et obligatorisk materiale til rumfartsinteriørkomponenter og elektroniske dele.

Overlegen dielektrisk styrke og kemisk modstand.

II. Real-World-applikationer: Fra "Muligt" til "Væsentligt"

Ved at udnytte disse enestående egenskaber skifter anvendelsen af PEEK og PEI i industriel 3D-printning fra eksperimentering til storskalaproduktion.

Luftfart: Den perfekte blanding af letvægt og overholdelse

Komponenter som flykabinebeslag og luftkanaler trykt med ULTEM 9085-harpiks opfylder ikke kun strenge FST-standarder (brandbarhed, røg, toksicitet), men opnår også betydelig vægtreduktion gennem komplekse topologi-optimerede strukturer.

PEEK-materialer bruges til at fremstille dronedele og satellitkomponenter, hvilket sikrer missionens pålidelighed med deres høje styrke og modstandsdygtighed over for rummiljøer.

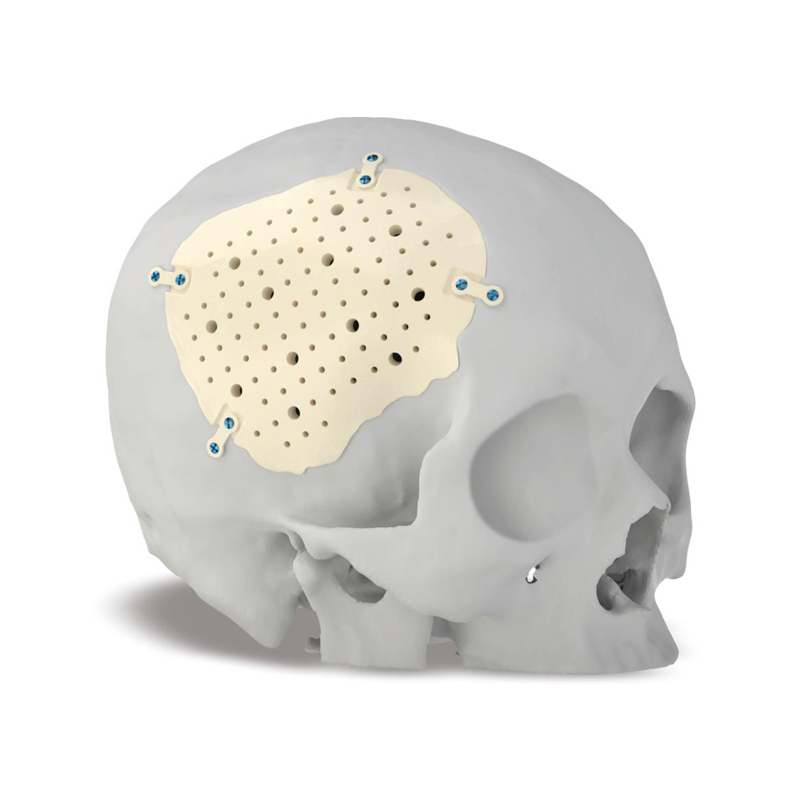

Sundhedspleje: Foundation of Personalized Medicine

PEEK er et ideelt materiale til fremstilling af personlige, knogletilpassede implantater (f.eks. kraniale reparationsplader, ansigtsknogleimplantater). 3D-printteknologi kan nøjagtigt replikere patientens anatomi, mens PEEK giver et modul, der matcher knoglemodulet og fremragende biokompatibilitet, hvilket væsentligt forbedrer kirurgiske resultater og patientens restitution.

Medicinske værktøjer såsom kirurgiske guider og steriliseringsbakker bliver i stigende grad trykt med højtydende materialer for at sikre holdbarhed og gentagelig steriliserbarhed.

Automotive og industriel fremstilling: Agile forsyning af lavvolumen, højtydende dele

Til racerbiler, avancerede sportsvogne eller specialiserede køretøjer muliggør PEEK-trykte højtemperaturbestandige sensorbeslag og transmissionskomponenter hurtig iteration og specialfremstilling i små partier.

I halvlederindustrien er armaturer og patroner, der skal modstå plasma og ultra-rene miljøer, perfekt rettet af 3D-printede PEEK- og PEI-komponenter.